¿La soldadura MIG (Metal Gas Inert) ha sido trascendental en la historia de la metalurgia?

En 1948 hizo su aparición el segundo proceso importante de soldadura en atmósfera inerte, que demostró poder ser utilizado satisfactoriamente en muchos de los tipos de uniones que no eran idealmente adecuados para el método de arco de tungsteno. En la soldadura con arco de tungsteno el electrodo era no consumible, pero en el nuevo método el electrodo se presenta en forma de alambre que se consume durante la soldadura suministrando el metal de aportación. Este alambre era alimentado al arco desde una bobina a la misma velocidad que se fundía. El término arco metálico se utiliza para denominar un proceso de soldadura al arco en el cual el electrodo se consume durante la soldadura para suministrar metal de aportación y el nuevo proceso fue conocido por ello como soldadura por arco metálico en atmósfera inerte.

En 1948 hizo su aparición el segundo proceso importante de soldadura en atmósfera inerte, que demostró poder ser utilizado satisfactoriamente en muchos de los tipos de uniones que no eran idealmente adecuados para el método de arco de tungsteno. En la soldadura con arco de tungsteno el electrodo era no consumible, pero en el nuevo método el electrodo se presenta en forma de alambre que se consume durante la soldadura suministrando el metal de aportación. Este alambre era alimentado al arco desde una bobina a la misma velocidad que se fundía. El término arco metálico se utiliza para denominar un proceso de soldadura al arco en el cual el electrodo se consume durante la soldadura para suministrar metal de aportación y el nuevo proceso fue conocido por ello como soldadura por arco metálico en atmósfera inerte.

No pasó mucho tiempo antes de que se utilizasen otros gases distintos de los inertes, de forma que los procesos pueden ser denominados concretamente en la actualidad como arco metálico en argón, arco metálico en helio, arco metálico en (02, etc., con la denominación general de arco metálico en atmósfera de gas para la totalidad de la serie.

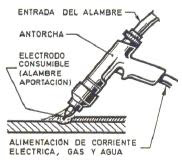

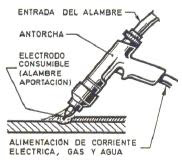

En los primeros aparatos el alambre era empujado a través de un tubo flexible hasta una antorcha de tipo de pistola, donde se hacía el contacto con el conductor de la corriente de soldadura. El gas argón para proteger el baño de soldeo pasaba a través de una boquilla que rodeaba el alambre de metal de aportación; aunque la pistola se sostenía en la mano el proceso poseía ciertas características corrientemente asociadas con la soldadura automática. Fue el primer proceso manual que utilizó el principio de autoregulación del arco, en el cual la longitud de arco se mantenía constante durante la soldadura independientemente del movimiento del operario. En la actualidad hay incluso máquinas portátiles que se alimentan de baterías.

Una característica especial del proceso, que hace posible utilizar la autorregulación del arco y el tubo de alimentación flexible hasta la pistola es el pequeño diámetro del alambre del electrodo, de aproximadamente 1,6 mm. El metal se transfiere axialmente desde este alambre de electrodo a la pieza trabajada en una corriente de finas gotas. El desarrollo del método de soldadura por arco metálico en atmósfera inerte, al principio de los años cincuenta, estuvo estrechamente asociado con la soldadura de aleaciones de aluminio, que en aquel tiempo vinieron a establecerse como materiales estructurales, particularmente en la construcción naval en la que se necesitaba un proceso que pudiese soldar en cualquier posición. Si no hubiese existido la necesidad de estructuras de aluminio en 1950, el proceso puede que se hubiese desarrollado más lentamente fue una suerte el que el aluminio fuese uno de los primeros metales que se intentasen para ellas, pues como se sabe ahora, la transferencia del metal a través del arco es más satisfactoria con el aluminio que con cualquier otro metal.

Siguiendo al éxito del uso de la soldadura por arco metálico en atmósfera inerte en el aluminio, se hicieron intentos para aplicar el método a otros metales no férreos, y a los aceros. El empleo de la soldadura con argón no era económicamente atractivo en aquel tiempo, pero después de algunos años de investigación en la URSS, Gran Bretaña y USA se desarrollaron técnicas que permitían el uso satisfactorio del anhídrido carbónico como gas protector.

Este gas es más barato y en muchas aplicaciones hace al proceso competitivo con otros ya establecidos, tales como el de arco metálico.

Más recientemente se han hecho populares mezclas de gases a base de argón.

Se ha tratado con bastante detalle la historia de la soldadura por arco en atmósfera inerte, desde el primer uso del helio con arco de tungsteno en los años 60, porque es posiblemente la mejor introducción a esta importante serie de procesos. El impulso después de cada nuevo avance puede verse en perspectiva, puede apreciarse que las circunstancias han sido extraordinariamente favorables a su rápida explotación.

7 comentarios:

En que afecta la seleccion del gas a la calidad de la soldadura???

Es aplicable el proceso de soldadura MIG a la union de nuevas aleaciones mas livianas y resistentes a base de Aluminio y Titanio??

A tu parecer cuales serian las ventajas que presenta la soldadura MIG por sobre el arco de electrodo revestido??

Saludos y muy buen tema.

El Profesor

interesante tema

¿cuales son los usos y aplicaciones que tiene este tipo de soldadura?

saludos cordiales

Marisol

Claudio:

¿En que afecta la selección del gas a la calidad de la soldadura?

La selección del gas puede perjudicar la calidad final de la soldadura. La función del gas es proteger tanto al electrodo como al baño de fusión del contacto con gases de la atmósfera que circulan en el ambiente, como O2, N2 y H2. La elección del gas dependerá del tipo de material a soldar, relacionado con el modo de transferencia, la penetración y la forma del cordón. Los gases inertes que se utilizan son el helio y el argón. El caudal de utilización de este tipo de gas resulta importante a la hora de obtener un buen cordón de soldadura. Un caudal limitado de gas da lugar a una protección insuficiente. Por el contrario, un caudal enorme puede originar turbulencias y rebotes del gas contra el metal a soldar, lo cual puede provocar la entrada del propio gas y del aire en el baño de fusión, como consecuencia se forman porosidades internas en el cordón de soldadura.

¿Es aplicable el proceso de soldadura MIG a la unión de nuevas aleaciones mas livianas y resistentes a base de Aluminio y Titanio?

En aluminio y el titanio en estado puro no presenta mayor problema. Sin embargo, la aleación Aluminio y Titanio NO es recomendada, ya que ensucia el metal y puede llegar a casos extremos de explotar. Para esta aleación se recomienda usar el método de soldadura por fricción por batido FSW, con este método no es necesaria la fusión y sin aplicar material. Se emplea en el sector aeroespacial.

¿A tu parecer cuales serian las ventajas que presenta la soldadura MIG por sobre el arco de electrodo revestido?

Posee gran velocidad de soldadura, debido a que el aporte se realiza mediante un hilo continúo, y no es necesario interrumpir la soldadura para cambiar electrodo. Esto no solo supone una mejora en la productividad, sino también disminuye el riesgo de defectos. También, hay que tener en cuenta las interrupciones y los correspondientes empalmes, ya que son con frecuencia, origen de defectos tales como inclusiones de escoria, falta de fusión o fisuras en el cráter.

La soldadura MIG implica baja aportación de calor a la pieza de trabajo. Esto significa: pocas o pequeñas deformaciones, es decir la chapa no arquea y produce un baño de fusión reducido y fácil de controlar.

El método de soldadura MIG es tan flexible que permite soldar Espesores desde un mínimo de 0,5mm. y en cualquier posición, es mas productivo y también es un proceso limpio.

Con estas ventajas, lo más usual es que cambien de Electrodos Revestidos a MIG.

Saludos y gracias

Oscar

Marisol:

Junto con saludarte y respondiendo a tu pregunta.

Entre los Usos y Aplicaciones de la soldadura MIG son:

Elaboración de equipos para refrigeración y aire acondicionado. Edificación mecánica automotriz, enseñanza en institutos técnicos. Plantas de procesos industriales. Fabricación de anuncios. Fabricación de muebles metálicos para oficina, casa y jardín. Fabricación de equipo médico, equipo para la industria alimentaria. Elaboración de contenedores de marítimos y terrestres. Calderas para vapor, recipientes y tubería mediana presión. Construcción automotriz e industria del transporte. Manufactura de equipo para la industria alimenticia. Fabricación de equipo para la industria farmacéutica y medica. En la industria química, petrolera, ferroviario, naval, farmacéutica. Fabricación de contenedores de carga marítimos y terrestres, y depósitos de petróleo crudo. Elaboración de carros de ferrocarril y equipos electromecánico Industria de la construcción naval, mecánica industrial, azucarera y plantas generadoras de electricidad, etc.

Saludos

Oscar

La soldadura... Uf, que necesaria es en nuestras construcciones. Leyendo me pregunto: ¿Qué caracteristicas deben poseer los gases más utilizados en este tipo de soldadura MIG?

Saludos

Edgardo:

Recordemos que los gases de protección del tipo Inerte que utiliza la soldadura MIG son el argón y el helio.

Las caracteristicas principales son:

1) El Argón: Alta densidad, fácil cebado del arco, económico, idóneo para pequeños espesores, buena estabilidad del arco.

2) El Helio: baja densidad, elevado aporte térmico, idóneo para grandes espesores, menor estabililidad del arco.

Saludos

Oscar

Casinos Near Me - Casino Wyndham, NY - Mapyro

Search the Casinos Near 군포 출장안마 Me 이천 출장마사지 in New 남양주 출장안마 York, United 군포 출장마사지 States, 화성 출장마사지 revenue, industry and

Publicar un comentario